|

4-х полосные полочные акустические системы конфигурации WMMTMMW

Акустика

Цели и общие требования:

Реализованные мною в предыдущем проекте многополосные АС

в дипольном исполнении хотя и в целом оказались весьма удачной конструкцией, но обнаружилось, что принцип их действия плохо сочетается с размерами стандартной гостиной.

Так, поскольку диполь излучает как вперед, так и назад, то заднее излучение, отразившись от стенки, возвращается к слушателю, интерферируя с передним излучением. Этот эффект создает т.н. амбиентное звучание, но оно является приятным на слух при расстоянии до задней стенки не менее 1,5 метра. А лучше 2 и более. В стандартной гостиной, на расстоянии пол метра от стены они, хоть и дают отличную сцену, но имеют неприятную окраску (гребенчатые искажения АЧХ) вследствие интерференции. По бокам от диполей так же желательно иметь определенное пространство, порядка полтора метра.

Иными словами, дипольные АС требуют для себя много жилой площади, которую не всегда можно изыскать в стандартной гостиной. Кроме того, воспроизведение полноценного НЧ диапазона требует применения щитов большого размера, и головок, способных обеспечить большой перемещаемый объем,

что так же не всегда приемлемо в стандартной гостиной с эстетической т.з.

Учитывая эти особенности дипольных АС, было решено отказаться от их использования и вернуться к концепции закрытых (монопольных) АС.

Целью нового проекта было сделать вариант

симметричных АС конфигурации WMMTMMW относительно небольшой высоты, рассчитанных на работы с отдельными НЧ секциями

(сабвуферами).

Изготовление корпуса:

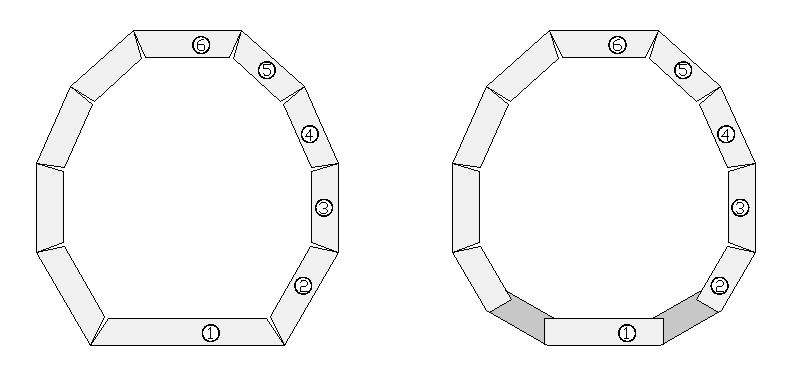

На Рис. 3.1. представлен эскиз общего вида 4-х полосных АС.

|

Рис. 3.1. Эскиз 4-х полосных АС.

|

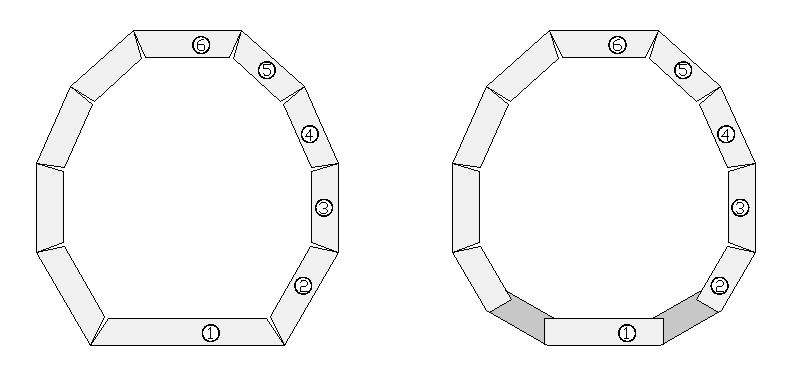

Корпус представляет собой многогранную призму.

На Рис. 3.2. изображены сечения корпуса по басовику (слева) и по пищалке (справа). Видно, что районе басовика сечение представляет собой 10-ти гранник.

В районе пищалки и верхних СЧ головок в средней части передней и боковых панелей выполнены радиусные выборки-фаски, что позволило получить в этом месте сечения 12-ти гранную форму.

Такая обтекаемая форма сечения должна обеспечить низкую степень переотражений от краев АС (дифракцию), и соответственно хорошую слуховую локализацию.

Эскиз сечения представлен на Рис. 3.2.

|

Рис. 3.2. Эскиз сечения 4-х полосных АС.

|

Основные детали корпуса изготавливаются из МДФ, толщиной 25 мм. Такая толщина в сочетании

с многогранной формой и относительно небольшой шириной каждой грани должна обеспечить хорошую жесткость и низкие вибрации стенок корпуса.

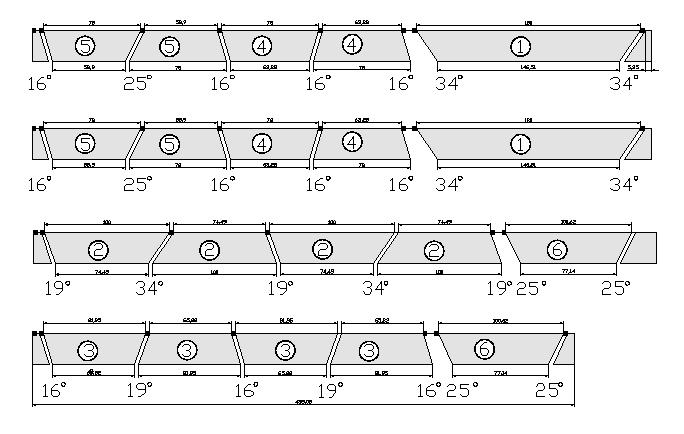

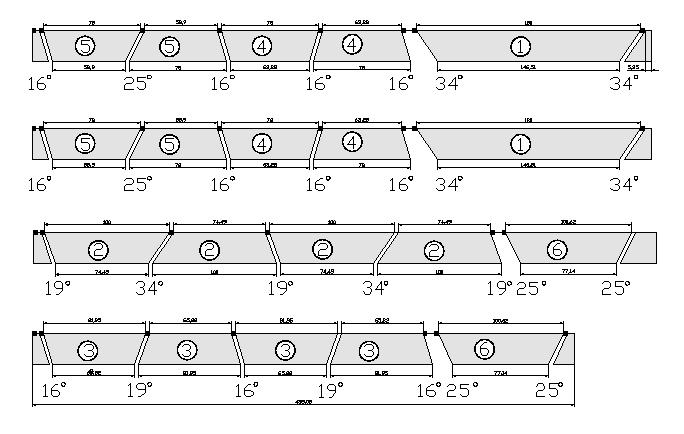

Для изготовления корпуса боковые грани деталей должны будут иметь углы, сделать которые можно будет, выполняя распил, соответственно, под углами.

Величины углов для разных деталей составляют 16º, 19º, 25º и 34º.

Группируя детали соответствующим образом, можно снизить количество распилов, и уменьшить расход материала.

Раскрой материала в соответствии с этими требованиями показан на Рис. 3.3.

|

Рис. 3.3. Раскрой материала.

|

Дисковой электропилой выпиливаются основные детали корпуса.

Пильный диск используется "чистого пиления" Ø 190 x 2,6 х 30 мм, на 60 зубьев, профиля ATB (чередующийся наклон кромок зубьев влево, вправо).

Это позволяет выполнить распилы под углами очень чисто и получить бритвенно острые кромки.

Пиление выполняется по упорам, что позволяет получить точность размеров деталей не хуже +-0,5 мм.

Выпиленные детали показаны на Рис. 3.4.

|

Рис. 3.4. Детали новых АС. (16.11.2013; 17.11.2013)

|

Электролобзиком вырезаются радиусы в передней и первых боковых деталях под будущие радиусные фаски.

После этого детали окрашиваются черной краской в два слоя. Краска - эмаль на основе алкидной смолы Alpina Glanzmix, Tiefschwarz, RAL 9005.

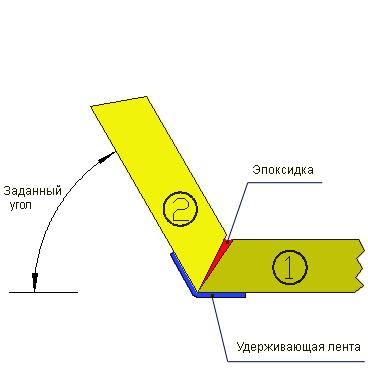

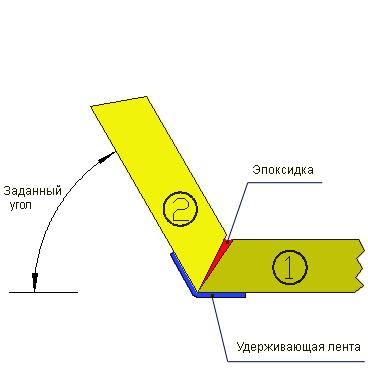

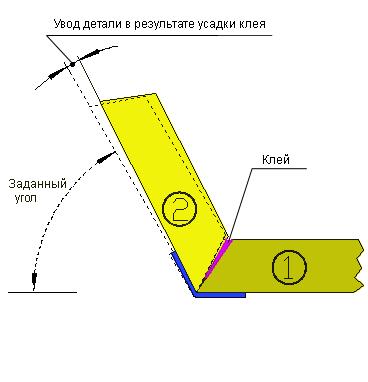

Почему эпоксидка, а не клей, типа ПВА?

Если бы величины углов, под которым срезаны кромки деталей, можно было бы выполнить абсолютно точно, то для склеивания подошел бы любой клей по дереву. Но в домашних условиях такой возможности нет. Точность установки угла на самой пиле - невысока, полотно пилы немного уводит, поэтому готовые углы всегда будут отличаться то желаемых. И в результате детали будут склеены под другими, нежели запланировано, углами.

Поэтому выбрана следующая технология:

Углы в деталях делаются немного острее, чем нужно. Так, чтобы щель в широком месте составила примерно 3...4 мм. Такая ширина щели будет служить для компенсации возможной погрешности при распиле. Перед склеиванием, детали точно ориентируются друг относительно друга с помощью контрольных шаблонов, ширина щели позволяет это сделать, и затем получившаяся щель заполняется эпоксидкой. Эпоксидка при своем отверждении имеет очень маленькую усадку и практически на изменяет ширину щели, оставляя детали друг относительно друга так, как они были выставлены. Если же применить какой-либо клей, то в результате его усадки при высыхании, ширина щели уменьшится, и детали повернутся друг относительно друга.

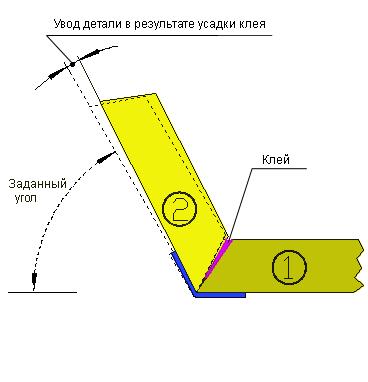

Марка клея не важна - 'наш', 'импортный', дорогой, дешевый и т.д. - у всех у них усадка составляет примерно 40...60% от начального объема. Клеи высыхают за счет улетучивания растворителя и поэтому уменьшаются в объеме, эпоксидка же не высыхает, а полимеризуется, и объем ее при этом практически не изменяется, Рис. А и Рис. Б.

|

|

|

Рис. А. Склейка деталей путем заливки эпоксидки в щель. Эпоксидка практически не имеет усадки, и после ее отверждения относительное положение деталей не меняется.

|

|

|

Рис. Б. Склейка деталей обычным клеем. Высыхая, клей уменьшает свой объем, что приводит к уменьшению ширины щели и изменению положения деталей друг относительно друга.

|

|

По выбранной технологии, перед заливкой эпоксидки в технологические щели, детали нужно скрепить между собой.

Я решил усовершенствовать технологию и применить для скрепления алюминиевую липкую ленту. Причина - ее потом намного проще удалять,

нежели приклеенные полоски бумаги.

Краска на поверхности МДФ желательна для того, чтобы увеличить адгезию лдипкой ленты к поверхности, и защитить МДФ от выдирания крупинок

при снятии липкой ленты. Покрашенные и скрепленные детали показаны на Рис. 3.5.

|

Рис. 3.5. Покрашенные и скрепленные детали АС. (07.12.2013)

|

Затем, по этой технологии, полотно переворачивается образовавшимися технологическими пазами-щелями вверх, Рис. 3.6.

Для того, чтобы перевернуть полотно-развертку и не порвать тонкую липкую ленту, полотно нужно стянуть струбцинами, подложив под них

длинные планки сверху и снизу.

Вообще, я заметил, что каких-либо сложных операций при изготовлении АС не существует.

Есть лишь плохая технологическая подготовка и отсутствие опыта. И то и другое - преодолимо.

|

Рис. 3.6. 'Полотно' из деталей, готовых к склейке. (07.12.2013)

|

Первый этап склейки - крайние детали. Они поворачиваются вверх на угол 24º и закрепляются подручными средствами.

Я применяю кусочки проволоки, зацепленные за гвоздики в торцах деталей.

После этого липкой лентой фиксируются торцы, чтобы эпоксидка не вытекла через них, и в технологические щели-пазы заливается эпоксидка, Рис. 3.7.

|

Рис. 3.7. Зафиксированы крайние детали полотна и в щель залита эпоксидка. (07.12.2013)

|

Я обеспечил ширину щели сверху около 4 мм, для запаса на допуски и регулировку, но на практике этого оказалось много.

Вероятно, и 2 мм было бы достаточно, что уменьшило бы расход эпоксидки.

Следующие две детали повернуты на угол 24º и в щели залита эпоксидка.

На среднюю часть полотна пришлось поставить импровизированные грузы, т.к. крайние части, обладая весом, теперь перевешивают и приподнимают среднюю часть

полотна, Рис. 3.8.

|

Рис. 3.8. Зафиксированы следующие детали полотна и в щель залита эпоксидка. (08.12.2013)

|

Количество эпоксидки не всегда можно рассчитать точно, и она порой остается в стаканчике,

застывая и сохраняя его форму, Рис. 3.9. Но зато есть возможность смешать сразу всю порцию смолы и отвердителя, без взвешиваний и измерений объема.

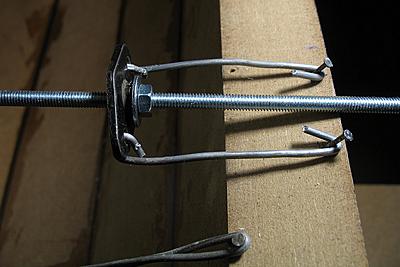

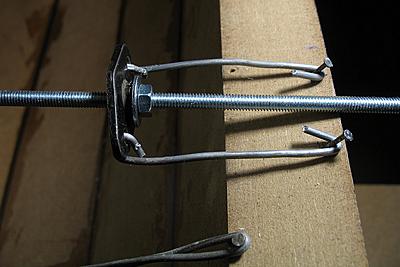

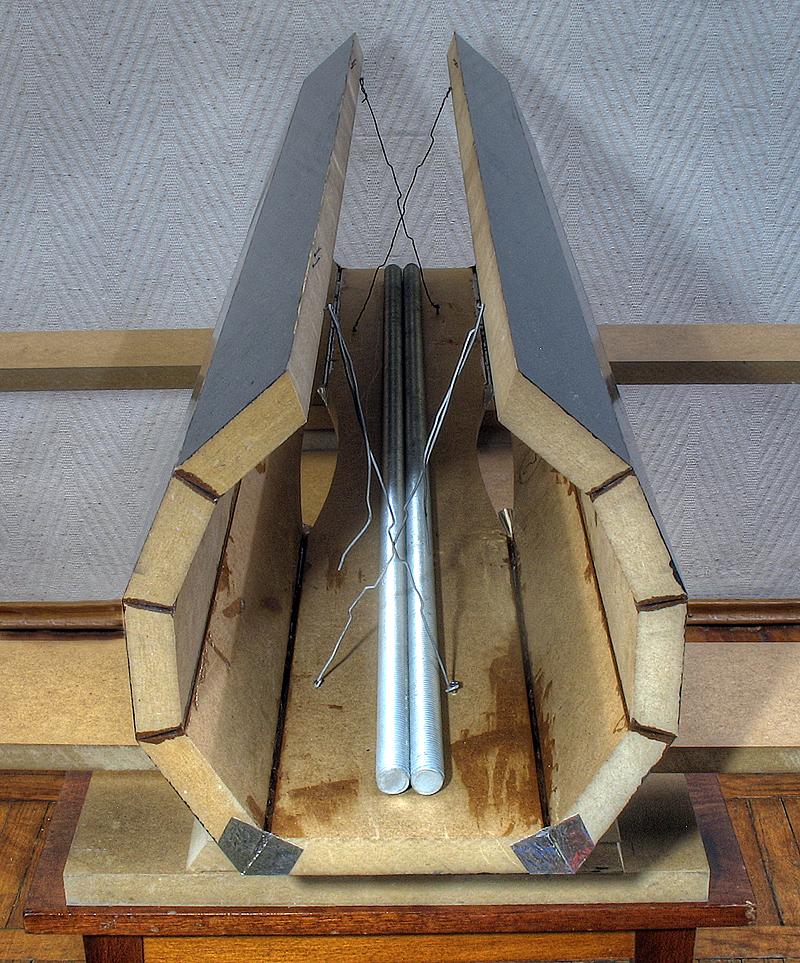

Для регулируемых стяжек можно использовать длинные шпильки с резьбой М4. Ими удобно точно выставлять угол

наклона граней АС, Рис. 3.10.

|

|

|

Рис. 3.9. Застывшая эпоксидка. (10.12.2013)

|

|

|

Рис. 3.10. Регулируемая стяжка из шпильки М4, планки, проволочек, и гвоздиков. (10.12.2013)

|

|

Следующие две детали повернуты на угол 30º и в щели залита эпоксидка, Рис. 3.11.

На этот раз порции эпоксидки хватило практически точно.

|

Рис. 3.11. Зафиксированы следующие детали полотна и в щель залита эпоксидка. (10.12.2013)

|

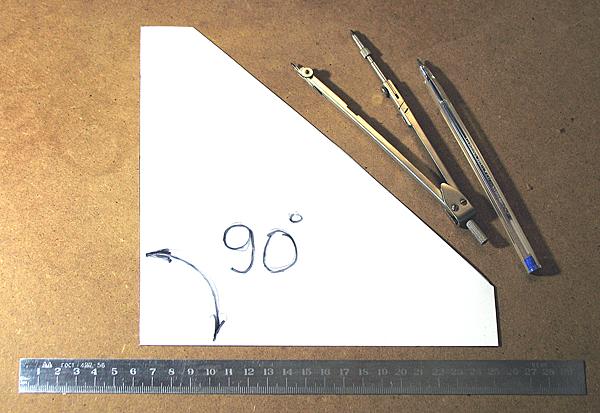

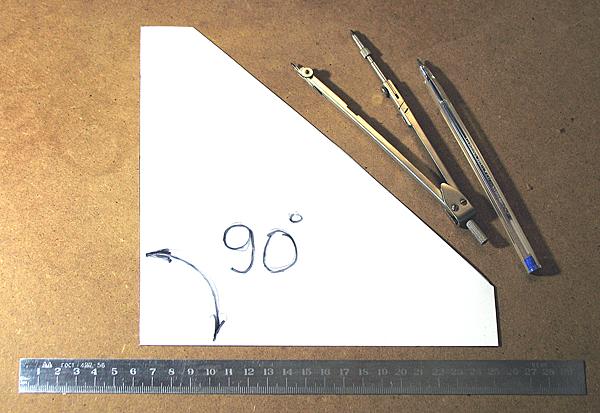

И завешающая операция на этом этапе - две детали должны быть повернуты на угол 60º. Но важен в данном случае не этот угол,

а перпендикулярность боковых сторон к передней панели.

Поэтму сейчас контролируется угол 90º между боковыми сторонами и плоскостью стола.

Нужно отметить, что найти что-либо с точным прямым углом в домашних условиях весьма сложно.

Так, школьные прямоугольные линейки имеют значительные погрешности, стандартный лист А4 пищей бумаги из пачки - тоже.

Поэтому прямой угол делаем самостоятельно - строим его с помощью циркуля и линейки на листе ватмана, затем вырезаем импровизированный прямоугольник,

и используем его для выставления деталей при склейке, Рис. 3.12.

|

Рис. 3.12. Изготавливаем прямой угол. (13.12.2013)

|

Имея такой инструмнет, легко выполняем завешающую операцию по склейке обечайки - поворачиваем две оставшиеся детали,

выставляем и фиксируем их, в щели заливаем эпоксидку, Рис. 3.13.

|

Рис. 3.13. Зафиксированы следующие детали полотна и в щель залита эпоксидка. (13.12.2013)

|

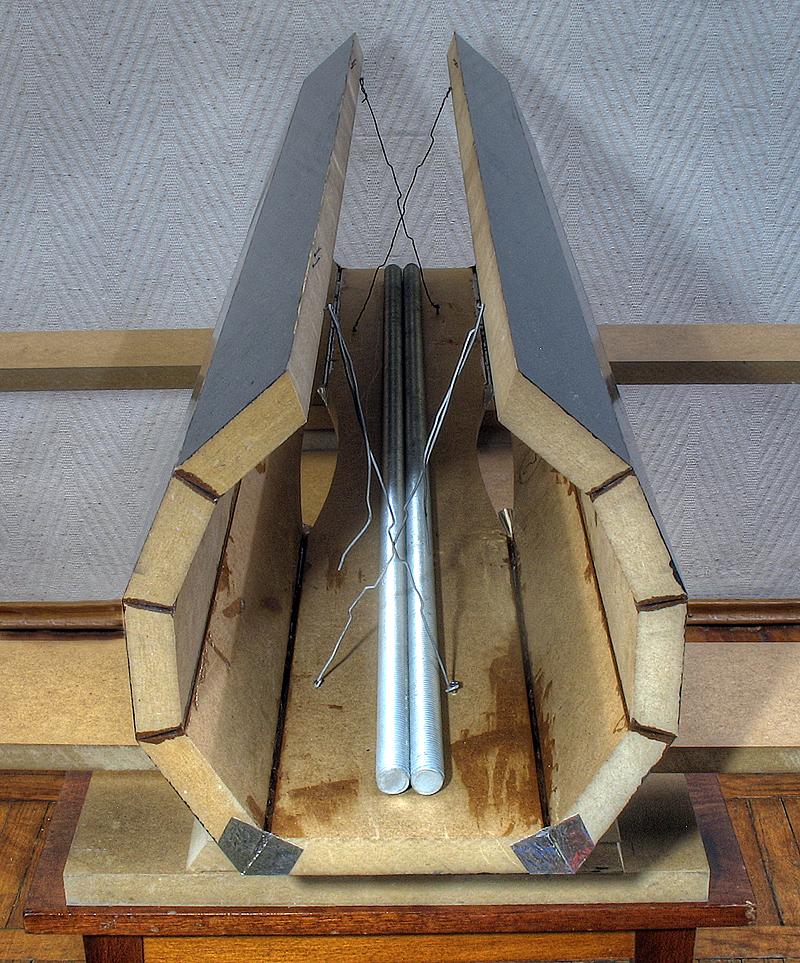

Обечайка свернута, корпус приобрел свои проектные очертания, Рис. 3.14 и Рис. 3.15.

|

|

|

Рис. 3.14. Обечайка свернута, вид спереди. (14.12.2013)

|

|

|

Рис. 3.15. То же, вид в три четверти. (14.12.2013)

|

|

|