Раскадываем детали для второй АС, Рис. 3.17.

Скрепляем их алюминиевой лентой с липким слоем, Рис. 3.18.

Далее, полотно нужно перевернуть. Чтобы тонкая алюминиевая лента не лопнула, фиксируем все полотно, стянув его по краям уголками, и закрепляем их посредством струбцин, Рис. 3.19.

После чего переворачиваем полотно. Теперь оно готово для склейки, Рис. 3.20.

Как и с обечайкой для первой АС, начинаем склеивание с крайних деталей, затем всех остальных, Рис. 3.21., Рис. 3.22., Рис. 3.23. и Рис. 3.24.

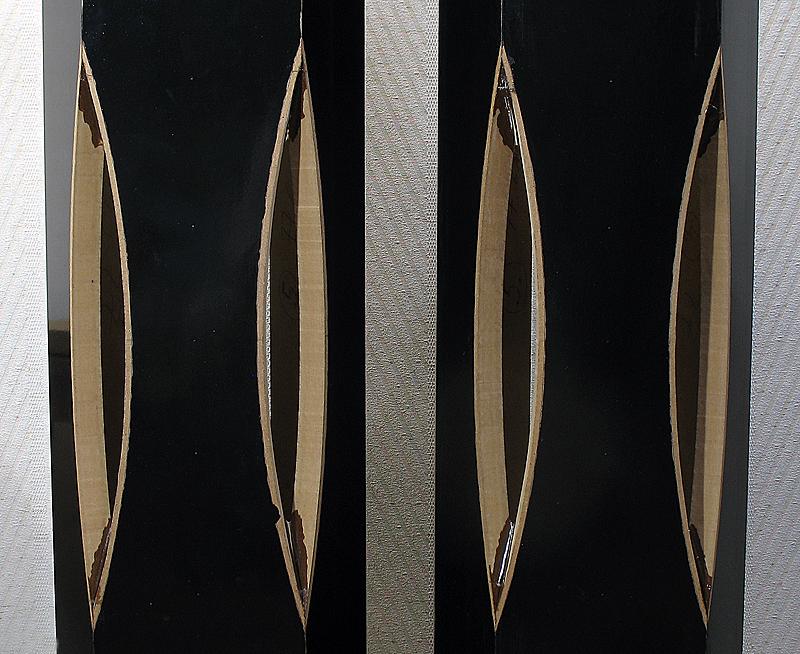

Теперь склеены обечайки обеих АС, Рис. 3.24., Рис. 3.25. и Рис. 3.26.

Поверхность фасок будет сформирована заливкой эпоксидки. Вначале проводим подготовительные работы. Края фасок обрабатываются рашпилем, а затем наждачной бумагой, в поверхность цилиндра. Это будет часть поверхности будущей фаски, Рис. 3.27., Рис. 3.28.

На прокрашенные края будет нанесен резиновый клей и краска предотвратит проникание клея внутрь структуры МДФ. Бобышки необходимы для того, чтобы избежать изменения геометрии корпуса от возможной усадки толстого и широкого слоя эпоксидки. Усадка может составлять до 1...2%

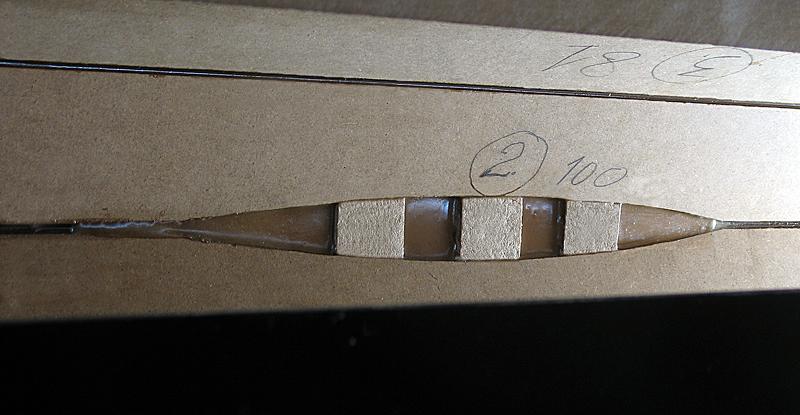

Подготавливаем куски толстого картона, которые сформируют полость формы для заливки эпоксидки и последующую вогутую поверхность фаски, Рис. 3.30. Чтобы эпоксидка не пристала к картону, внутренняя его поверхность заклеивается широким прозрачным скотчем. Резиновый клей не оставляет следов, не вызывает коробления, смывается бензином, и при этом обеспечивает герметичность клеевого шва.

Эти куски картона наклеиваем на края фасок резиновым клеем, Рис. 3.31.

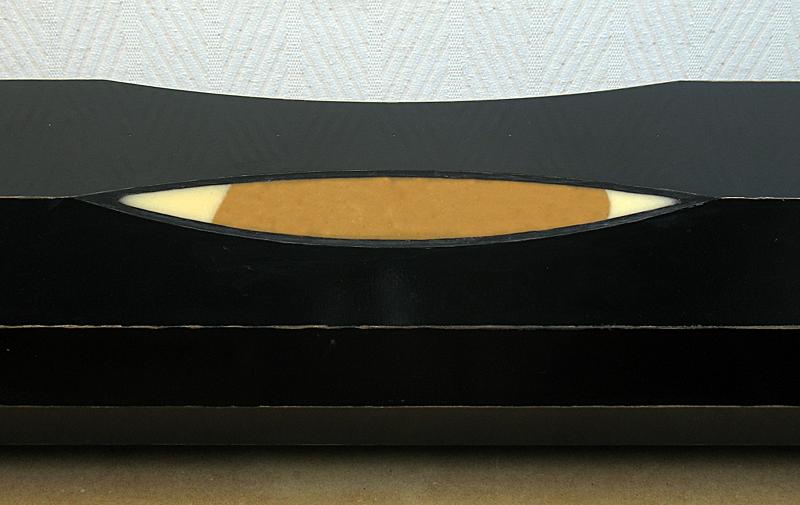

Переворачиваем обечайки АС внутренней поверхностью наверх и заливаем образовавшиеся полости эпоксидкой. В качестве наполнителя для эпоксидки используем пшеничную муку, предварительно прокаленную для устранения влаги. Заливку делаем в несколько этапов, сначала уголки, затем средние части полостей, Рис. 3.32.

После отверждения эпоксидки отрываем куски картона, а оставшиеся следы резинового клея удаляем бензином Б-70 Калоша. Фракции бензина имеют стойкий запах, который выветривается около 2-х суток. Все это время АС находятся под вытяжкой. Поверхность и геометрия получившихся фасок хорошая. Дополнительной обработки не требуется. Вид получившихся фасок показан на Рис. 3.33 и Рис. 3.34.

|