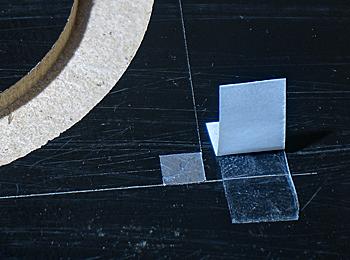

В качестве центра используем винт М3 с потайной головкой. Чтобы гайка на винте не мешала, в вырезаемой детали будем делать небольшую цековку сверлом большего диаметра. Чтобы гарантировано приподнять фрезер, и чтобы головки винтов не царапали поверхность детали, на поверхность каждой из опор наклеиваем по 3 полоски липкой изоляционной ленты, а поверх них - ленты на основе алюминия, Рис. 3.36.

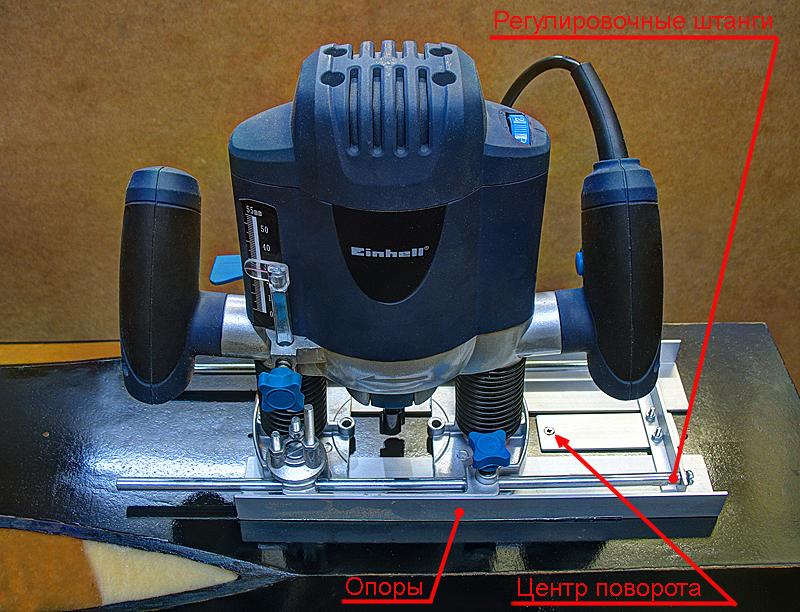

В положении минимального радиуса, когда центр поворота располагается под основанием фрезера, показан на Рис. 3.37.

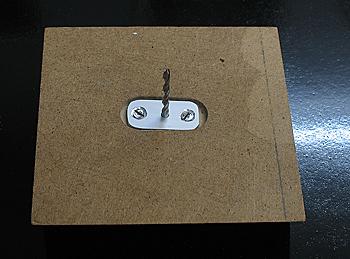

Вторая проблема - без сверлильного станка просверлить отверстия под центр поворота в МДФ строго перпендикулярно поверхности. Для этого делаем простой кондуктор. К куску МДФ сверху и снизу прикручиваем планки с отверстиями, равными диаметру сверла. Кондуктор показан на Рис. 3.38, Рис. 3.39.

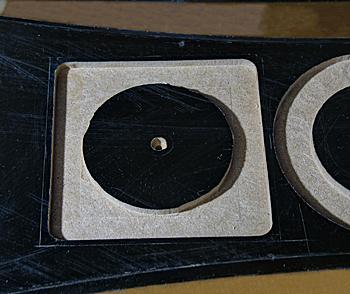

Затем изготавливаем шаблон из текстолита толщиной 3,5 мм и далее фрезеруем прямоугольные цековки по шаблону. Отверстие в шаблоне - квадрат со стороной 93 мм. Во фрезер устанавливаем копировальную втулку. Втулка имеет наружный диаметр 18 мм, он будет обкатываться по квадрату со стороной 93 мм. Фреза имеет диаметр 12 мм. Эти соотношения размеров должны дать в итоге цековку, размером 87 мм. Углы фланца СЧ головки имеют радиусы закруглений 6,5 мм. Обработка фрезой 12 мм должна обеспечить зазор 0,5 мм между фланцем и корпусом. Итак, делаем разметку вокруг круглых цековок, отмечая углы небольшими кусочками алюминиевой липкой ленты, Рис. 3.41.

Такая технология - вначале круглая цековка, затем расширение ее до квадратной - скорее всего не самая оптимальная. Например, можно было изготовить один шаблон сразу на обе квадратные фаски, и ориентировать его по стержню (винту), размещенному в центре для пищалки. Но текстолита такого размера под руками не было. Вначале делаем пробную обработку на куске фанеры и точно подгоняем размеры шаблона. Затем делаем начисто фрезеровку на АС. Шаблон клеим на двухсторонний скотч, ориентируя углы шаблона по установленным меткам, Рис. 3.42, Рис. 3.43.

Фрезеруем цековку, затем снимаем шаблон, Рис. 3.44, Рис. 3.45. Ширина цековки получилась около 87,5 мм, что и задумывалось. Зазор 0,5 мм будет нужен для слоя краски.

Для круглых цековок устанавливаем фрезу, диаметром 16 мм, копировальную втулку снимаем, и монтируем ранее изготовленный циркуль. Выполняем все оставшиеся цековки, Рис. 3.46.

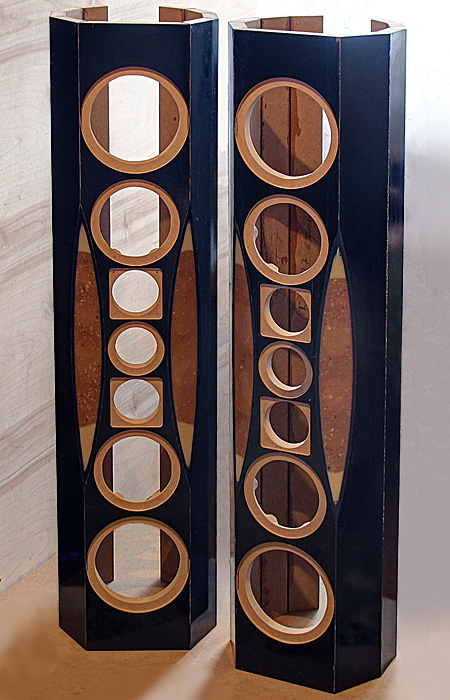

Вид обеих АС с готовыми цековками показан на Рис. 3.47.

Теперь начинаем вырезать отверстия под корзины головок. Делаем это электролобзиком. Вырезать все отверстия сразу нежелательно, т.к. они расположены на передней панели близко друг к другу, а получающиеся "перемычки" материала между ними - достаточно тонкие, и пока корпус АС не имеет задней стенки, панель может потерять прочность. Чтобы избежать этого, будем по мере вырезания отверстий клеить изнутри панели соответствующие боксы для СЧ головок, которые одновременно вернут панели прочность. На Рис. 3.48 и Рис. 3.49 показаны АС с вырезанными отверстиями под пищалки и верхние СЧ головки.

Далее вырезаем остальные отверстия. Оказалось, что прочность передней панели остается достаточной, перемычек между отверстиями вполне хватает для исключения деформации панели, Рис. 3.50.

На отверстиях под СЧ головки с внутренней стороны делаем фаски, оставляя приливы для шурупов крепления головок. Фаски необходимы для беспрепятственного прохождения воздуха от задней поверхности диффузора, Рис. 3.51 и Рис. 3.52.

Для разметки сегментов фасок используем шаблоны, вырезанные из бумаги. Их накладываем на отверстия под головки и намечаем сегменты, Рис. 3.53.

Вырезаем фаски для НЧ головок. Различные виды на готовые фаски показаны на Рис. 3.54 - 3.56.

|